Máquina de inspección por rayos X 3D en línea para módulos de potencia IGBT

Fuerza

Módulo AXI

El 3D-AXI, un sistema de inspección por rayos X 3D-CT ideal para la inspección de módulos de potencia IGBT, logra la inspección de velocidad más rápida de la industria y, al mismo tiempo, detecta de manera confiable defectos difíciles, como huecos en soldaduras de 3 capas.

Al ofrecer una facilidad de servicio y un mantenimiento excepcionales, el 3D-AXI es un producto de primer nivel para la inspección por rayos X.

Inspección CT por Rayos X Especializada en Detección de Huecos en Capas de Juntas de Soldadura

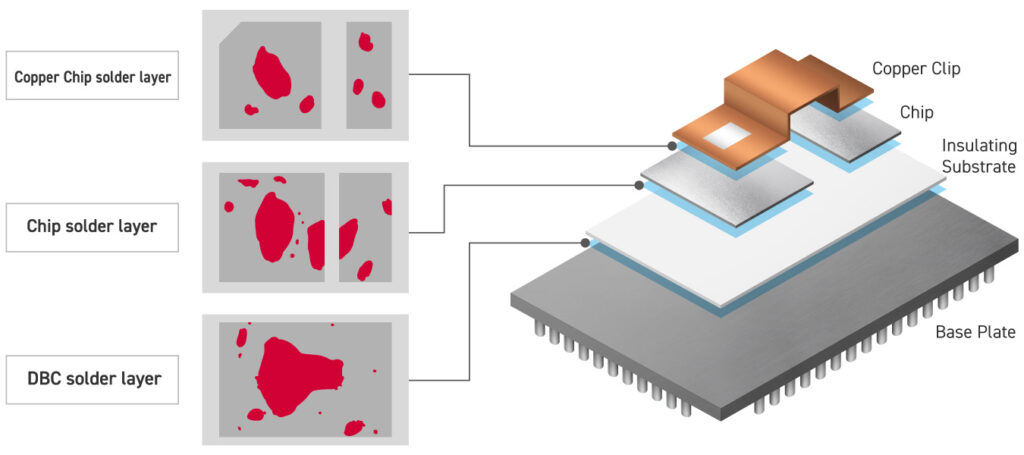

Paquete de soldadura de tres capas

En la inspección 2D de módulos de potencia IGBT, donde se aplican rayos X directamente desde arriba, la superposición entre la capa de soldadura y la aleta de disipación de calor significa que es imposible medir los huecos.

Con la exclusiva tecnología Planar CT de Saki, que se especializa en obtener imágenes de objetos planos, cada capa de soldadura se separa para detectar huecos con precisión.

El diseño de hardware de alta precisión de Saki es esencial para la creación de datos 3D de alta definición. El pórtico ultrarrígido y la escala lineal de alta resolución proporcionan una precisión increíble en el posicionamiento para obtener imágenes estables.

La información de la posición del pórtico se refleja en cálculos en tiempo real para obtener imágenes 3D de alta definición con bordes claros.

Se eliminan las sombras del disipador de calor.

La exclusiva tecnología de procesamiento de imágenes de Saki separa la capa de soldadura de las aletas de radiación y elimina la sombra de las aletas de radiación para erradicar el ruido de la imagen y detectar con mayor precisión los huecos que se producen en la capa de soldadura.

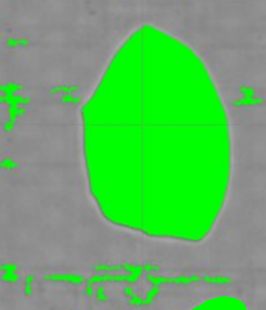

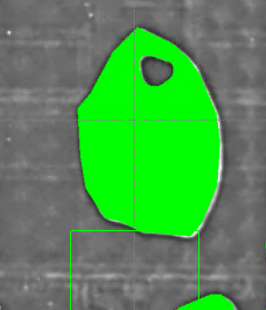

Antes de la cancelación de ruido (izquierda) Después de la cancelación de ruido (derecha)

Inspección de huecos de alta precisión

Los juicios de aprobación/fallo se realizan midiendo el área vacía de la capa de soldadura. El filtro de cancelación de ruido del nuevo algoritmo de inspección de huecos detecta con precisión huecos finos que históricamente han sido problemáticos para la inspección.

Antes de la aplicación del filtro de cancelación de ruido, también se detectan otros artefactos además del vacío central (imagen de la izquierda). Después de la aplicación del filtro, la forma del defecto se detecta con mayor precisión (imagen derecha).

Antes de la cancelación de ruido (izquierda) Después de la cancelación de ruido (derecha)

(las áreas verdes se reconocen como defectuosas)

Depurar sin detener la línea de producción

La función de depuración fuera de línea permite la recopilación y depuración de imágenes sin detener el equipo en funcionamiento. Además de las actualizaciones de la biblioteca en tiempo real, se guarda un catálogo de datos históricos de defectos que se puede volver a inspeccionar, lo que contribuye significativamente al control de calidad general.

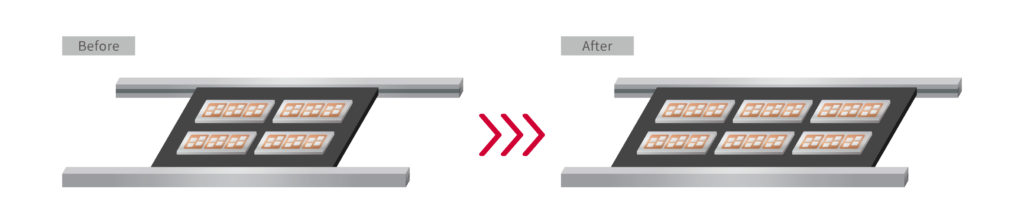

Tiempo de obtención de imágenes reducido con el campo de visión ampliado del detector

El nuevo detector de gran tamaño reduce la cantidad de imágenes FOV a través de imágenes de área amplia, lo que reduce significativamente el tiempo de obtención de imágenes para ofrecer la velocidad más rápida de la industria para la inspección de módulos de potencia IGBT.

Reducir el tiempo del ciclo mediante el transporte de plantillas grandes

Un diseño mejorado del transportador permite cargar transportadores más grandes, ahora de hasta 460 mm x 600 mm. A través de la obtención de imágenes por lotes y la inspección de múltiples muestras, se reduce el tiempo del ciclo, el tiempo de preparación y la carga de trabajo del operador, especialmente durante la configuración de la bandeja.

Optimización del proceso de obtención de imágenes con tecnología de cálculo CT única

El desarrollo combinado de hardware y software de Saki garantiza un procesamiento de imágenes óptimo, y los cálculos de TC presentan un retraso casi nulo en el proceso de inspección.

Diseño de hardware de larga duración

Las inspecciones de alta precisión, exactas y estables en un entorno de producción en masa requieren hardware duradero y de calidad.

La máquina de inspección por rayos X de Saki cuenta con un pórtico ultrarígido único que da como resultado una larga vida útil del equipo y una alta repetibilidad. Diseñado para una fácil sustitución de piezas, el mantenimiento ha mejorado enormemente, mientras que el nuevo detector de Saki ofrece una radiación de componentes significativamente reducida gracias a su diseño de protección de cables rediseñado.

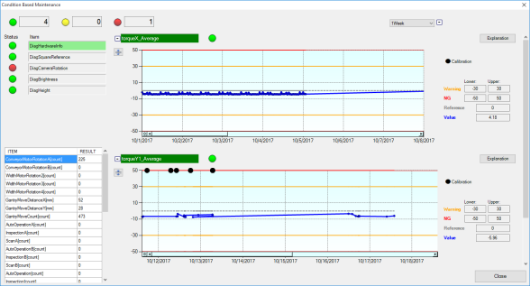

Funciones de autodiagnóstico

Mantener una inspección de alta precisión y exactitud es importante para mantener una alta productividad.

El equipo de inspección por rayos X de Saki diagnostica periódicamente el deterioro de la fuente de rayos X, el brillo desigual de la imagen, la distorsión del cuadro y más. El mantenimiento se puede realizar de forma planificada y se puede mantener una alta precisión.

El autodiagnóstico previene fallas repentinas del equipo, reduce el tiempo de inactividad del equipo, evita el reemplazo innecesario de piezas no defectuosas y reduce las horas de trabajo de mantenimiento.

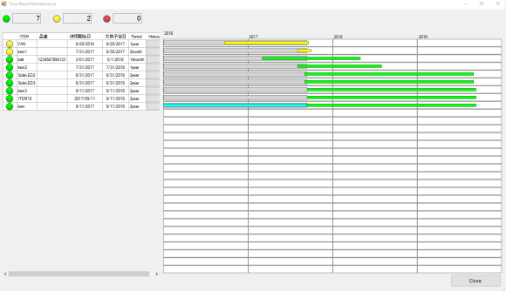

Mantenimiento basado en el tiempo

mantenimiento bajo condiciones

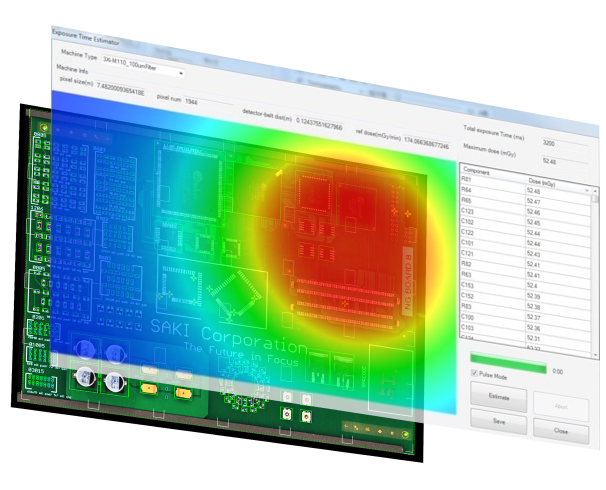

Simulador de dosificación de rayos X

Al realizar inspecciones por rayos X, a muchas personas les preocupa el riesgo de falla de los componentes debido a la exposición a la radiación.

El equipo de inspección por rayos X de Saki está equipado con un simulador de dosis de exposición, que predice la dosis de exposición para cada área para optimizar las condiciones de imagen. Los rayos X se irradian sólo durante la toma de imágenes, minimizando la irradiación.

Simulador de dosificación de rayos X

Especificación

| Modelo | 3Xi-M200 |

|---|---|

| Tamaño (Ancho) x (Profundidad) x (Alto) mm (pulg.) | 1400x2165x1862 (55,12 x 85,24 x 73,31 pulgadas) |

| Resolución | 51μm-104μm |

| Liquidación de PCB | Superior: 68 mm (2,68 pulg.) Parte inferior: 40 mm (1,57 pulg.) |

| Requisito de energía eléctrica | Trifásico ~200V +/-10%, 50/60Hz |

| Tubo de rayos-x | 180kV 90W, tubo de rayos X cerrado |

| Fuga de rayos X | 0,5 μSv/h |

| Tamaño de PCB (Ancho) x (Largo) mm (pulg.) | 50×140 – 460×440 (1,97 x 5,52 – 18,12 x 17,33 pulgadas) 50×140 – 460×600 (1,97 x 5,52 – 18,12 x 23,63 pulgadas)* |

*Tamaño de tablero objetivo con opción de imagen 2x

Soluciones relacionadas

3D-CT AXI

3D-CT en línea automatizado

Sistemas de inspección por rayos X

Módulo de potencia IGBT AXI