Sistemas de inspección por rayos X automatizados 3D-CT en línea

3D-CT AXI

Un sistema de inspección por rayos X 3D-CT de alta velocidad y alta precisión, compatible con procesos SMT y de orificio pasante, el 3D CT-AXI de Saki cuenta con la velocidad más rápida de la industria, utilizando imágenes 3D superiores y una calidad de inspección para detectar todo el espectro de Defectos de soldadura en PCB.

Con autodiagnósticos integrales y una facilidad de mantenimiento incomparable, 3D CT-AXI proporciona todas las funciones clave esenciales para una inspección por rayos X de calidad.

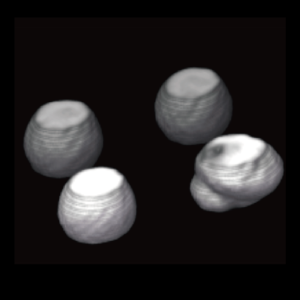

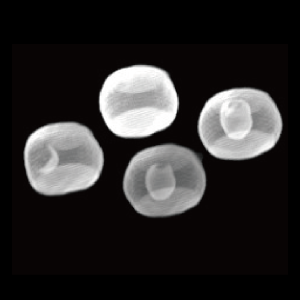

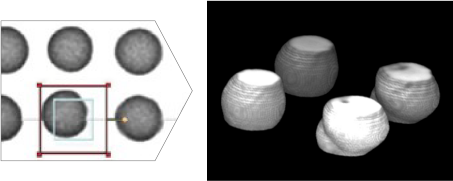

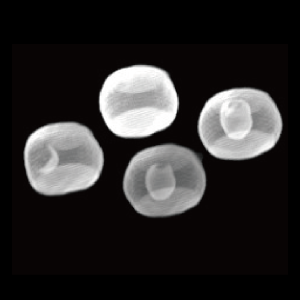

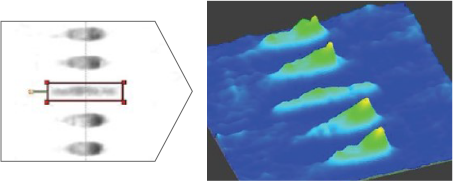

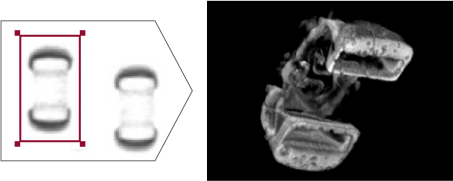

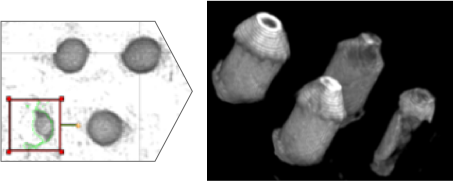

Ejemplo de detección de defectos mediante adquisición de imágenes de alta definición

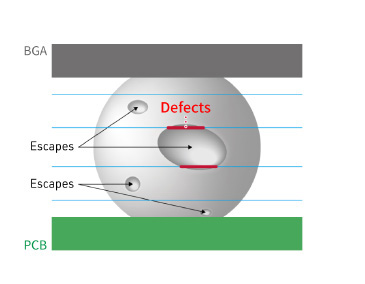

Cabeza en la almohada

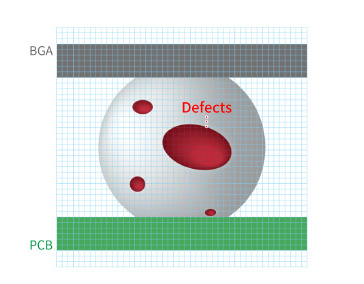

Defecto nulo

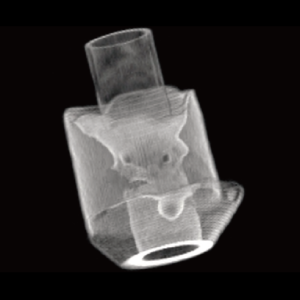

Defecto de soldadura de PTH

La velocidad más rápida de la industria para inspección en línea

Un detector nuevo e innovador de mayor tamaño para obtener imágenes de área amplia genera menos campos de visión necesarios y reduce el tiempo de respuesta. Cuando se combina con el software optimizado exclusivo de Saki, el procesamiento de imágenes y cálculos se completa casi simultáneamente, lo que produce el tiempo de ciclo ultrabajo necesario para una inspección eficiente por rayos X en línea.

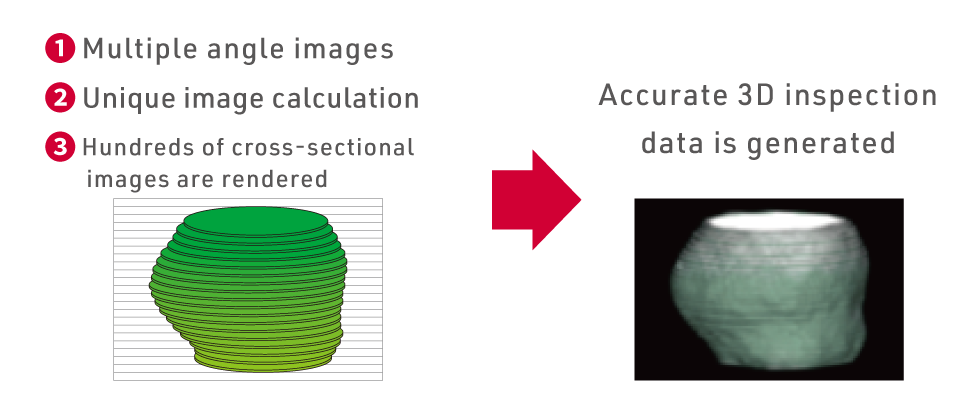

Imágenes 3D de alta definición

La exclusiva tecnología Planar CT de Saki se especializa en imágenes de objetos planos, generando instantáneamente cientos de imágenes tomográficas de alta definición que se unen para crear datos 3D de alta definición.

El diseño de hardware de alta precisión de Saki es esencial para la creación de datos 3D de alta definición. El pórtico ultrarrígido y la escala lineal de alta resolución proporcionan una precisión increíble en el posicionamiento para obtener imágenes estables. La información de la posición del pórtico se refleja en cálculos en tiempo real para obtener imágenes 3D de alta definición con bordes claros.

Tecnología de corrección de alta precisión

La generación de imágenes 3D de alta definición requiere tecnología de corrección de alta precisión. 3D-AXI de Saki utiliza datos de patrones, una función automática de corrección de deformación de la placa en las direcciones XYZ y una función de posicionamiento para mejorar la precisión de la inspección y reducir la carga de crear programas de inspección.

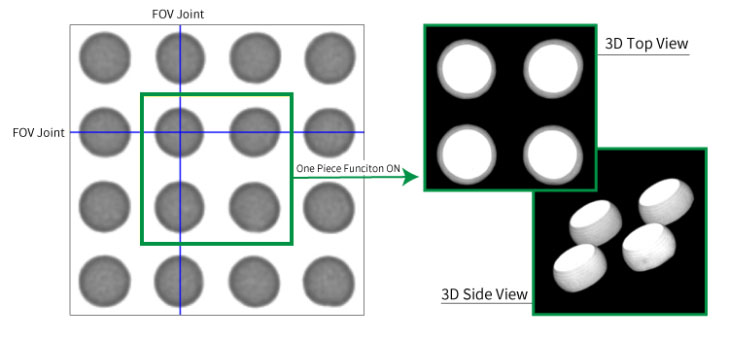

Los datos 3D de alta definición se adquieren mediante un proceso que incluye la corrección direccional XYZ para cada píxel combinada con la función 3D-AXI 'One Piece' para conectar FOV.

Función de una pieza

Al combinar el procesamiento de imágenes, corrección y cálculo de alta precisión, es posible adquirir datos 3D densos basados en la información de los ejes X, Y y Z; esto garantiza que no se pasen por alto los defectos a ninguna altura.

Todas las inspecciones cumplen o superan los estándares IPC.

Método de inspección general

Método de inspección de Saki

Fácil programación

Los programas de inspección en máquinas de inspección por rayos X convencionales pueden ser difíciles de crear; por el contrario, las máquinas de inspección por rayos X de Saki pueden aprovechar los datos de programación AOI existentes.

El tiempo de programación se reduce significativamente mediante el uso de datos de diseño preexistentes y la configuración automática de las condiciones de imagen, como la configuración de la ampliación para cada FOV.

Además, las piezas que abarcan varios FOV se pueden conectar y guardar como datos 3D de un solo componente para mejorar la gestión de la biblioteca y reducir las horas de trabajo.

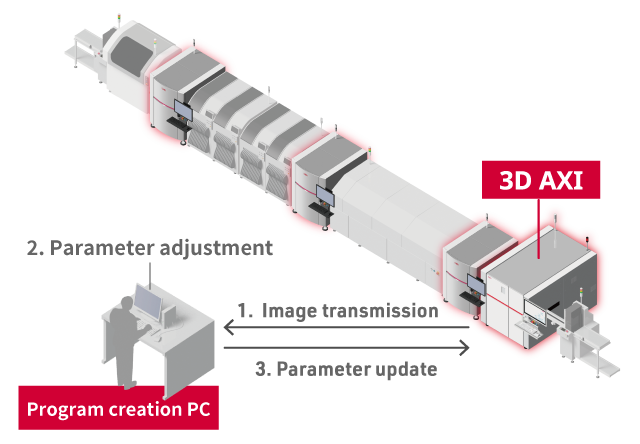

Depuración sin detener la línea de producción

La función de depuración fuera de línea permite la recopilación y depuración de imágenes sin detener el equipo en funcionamiento. Además de las actualizaciones de la biblioteca en tiempo real, se guarda un catálogo de datos históricos de defectos que se puede volver a inspeccionar, lo que contribuye significativamente al control de calidad general.

Ventajas de la cooperación con AOI

Para facilitar la operación, la máquina de inspección 3D-AXI de Saki se ejecuta en la misma plataforma de software que su AOI. Para lograr un control de calidad constante en la línea, los resultados de la inspección se integran utilizando AOI y AXI, y los resultados de cada estación se muestran en la misma pantalla. Al compartir la información de identificación de la placa con el AOI, no hay necesidad de transportadores intermedios ni lectores de códigos de barras, lo que ahorra espacio y costos.

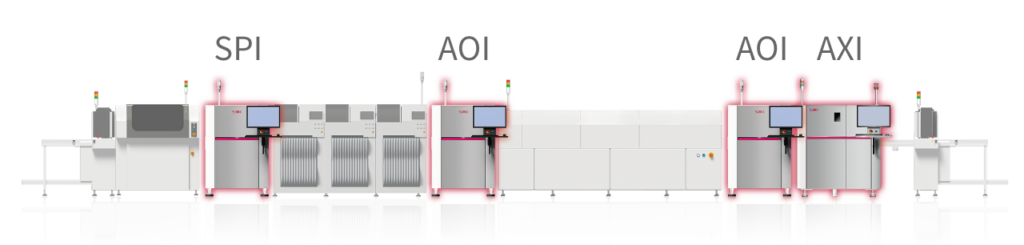

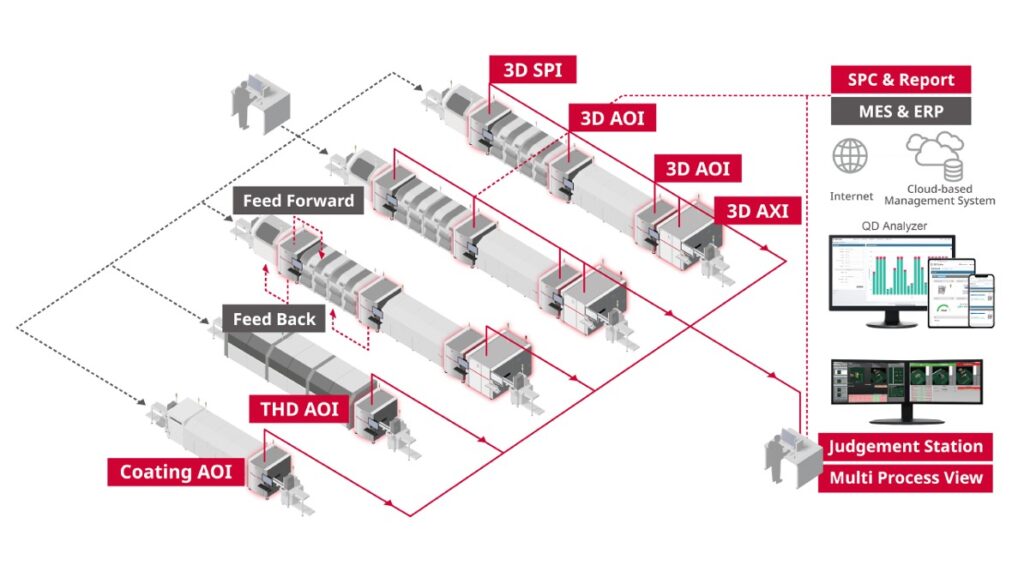

Línea de equipos de inspección de Saki para procesos SMT

Diseño de hardware preparado para el futuro

El hardware altamente duradero es esencial para realizar inspecciones avanzadas y al mismo tiempo mantener una precisión estable en entornos de producción de alto volumen en línea y a largo plazo. La máquina de inspección por rayos X de Saki tiene un pórtico exclusivo de gran rigidez que logra una larga vida útil del equipo y una alta repetibilidad.

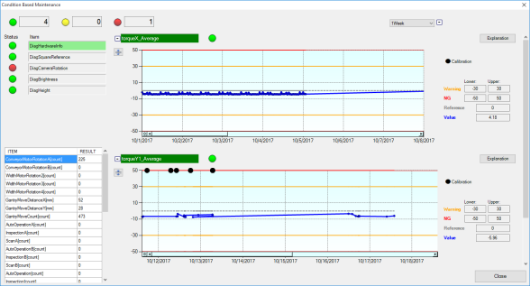

Funciones de autodiagnóstico

Mantener una inspección de alta precisión y exactitud es importante para mantener una alta productividad. El equipo de inspección por rayos X de Saki diagnostica periódicamente el deterioro de la fuente de rayos X, el brillo desigual de la imagen, la distorsión del cuadro y más. El mantenimiento se puede realizar de forma planificada y se puede mantener una alta precisión. El autodiagnóstico previene fallas repentinas del equipo, reduce el tiempo de inactividad del equipo, evita el reemplazo innecesario de piezas no defectuosas y reduce las horas de trabajo de mantenimiento.

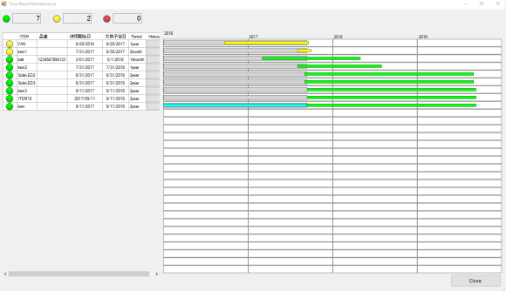

Mantenimiento basado en el tiempo

mantenimiento bajo condiciones

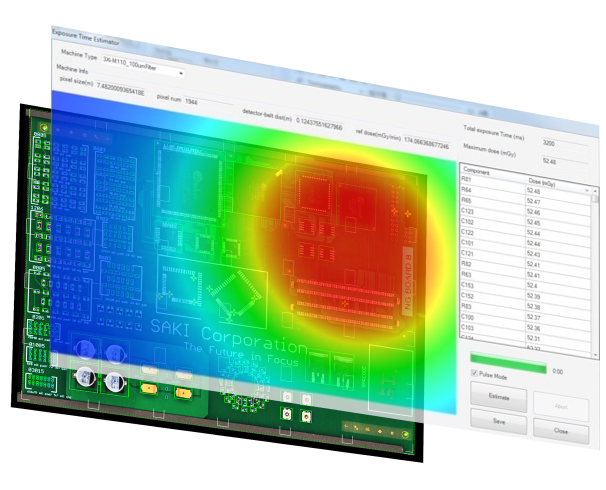

Simulador de dosificación de rayos X

Al realizar inspecciones por rayos X, a muchas personas les preocupa el riesgo de falla de los componentes debido a la exposición a la radiación. El equipo de inspección por rayos X de Saki está equipado con un simulador de dosis de exposición, que predice la dosis de exposición para cada área para optimizar las condiciones de imagen. Los rayos X se irradian sólo durante la toma de imágenes, minimizando la irradiación.

Simulador de dosificación de rayos X

Funciones óptimas para cada proceso

SMT

- Ejemplo de detección de defectos en procesos SMT

backend

- Ejemplo de detección de defectos en el proceso backend

- La solución de alineación total de SAKI

Ejemplo de detección de defectos en procesos SMT

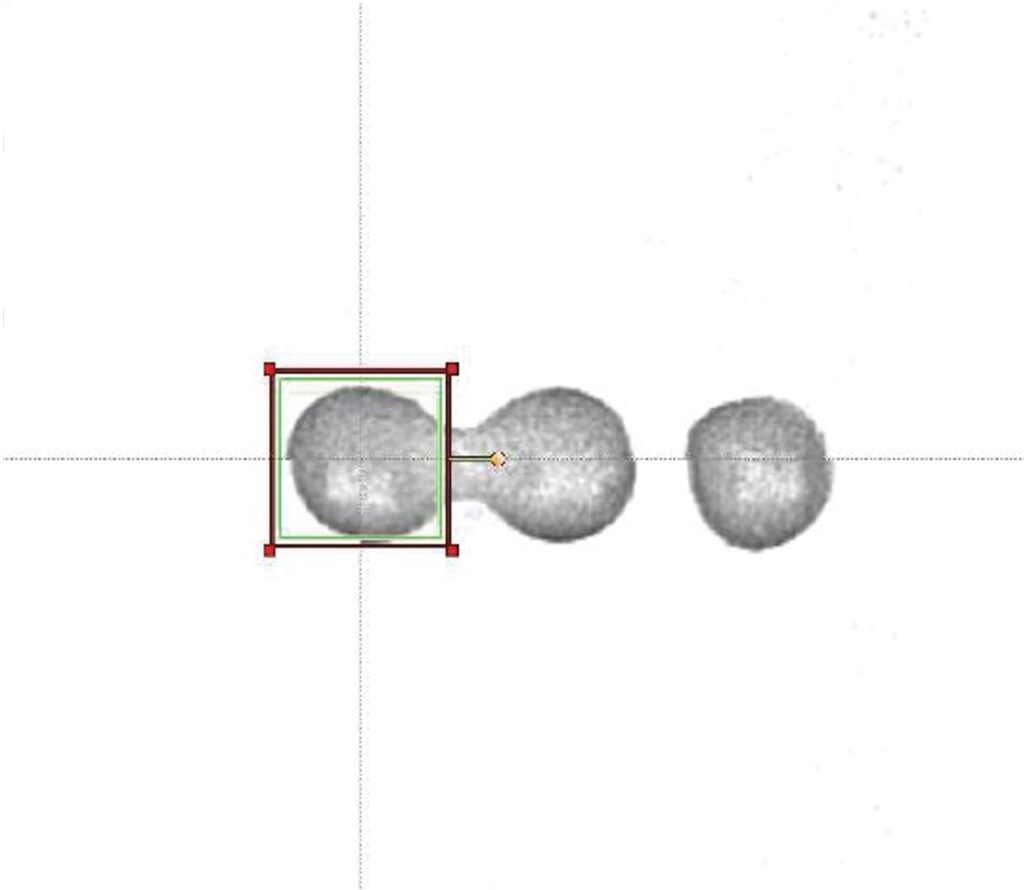

BGA Cabeza en almohada

El 3D-AXI separa claramente formas no húmedas que tradicionalmente son difíciles de detectar, realizando la inspección utilizando la relación de volumen y la forma de las bolas de soldadura.

Defecto vacío BGA

La inspección automática tanto de la proporción de volumen de huecos como de la proporción de área de huecos garantiza que no se pase por alto ningún hueco, por pequeño que sea.

Defecto de soldadura de componentes IC

Los juicios de aprobación/fallo se basan en cambios en la posición del filete, la altura, el ancho, el ángulo y la cantidad de componentes del CI. Si la soldadura se cruza entre los cables, se detecta como un defecto del puente.

Defecto de soldadura de los componentes del chip

Los juicios de aprobación/fallo se basan en cambios en la posición del filete, la altura, el ancho, el ángulo y el número de piezas de viruta.

Ejemplo de detección de defectos en el proceso backend

Pieza de inserción: relleno de soldadura insuficiente

El 3D-AXI mide la tasa de llenado de soldadura dentro del orificio pasante y detecta de manera confiable defectos que no se detectan en la inspección general del área de imágenes tomográficas.

Todas las inspecciones cumplen o superan los estándares IPC.

Pieza de inserción: Puente defectuoso

Si la soldadura se cruza entre los cables, se detecta como un defecto del puente.

La solución de alineación total de SAKI

3D AOI de SAKI utiliza una plataforma común con 3D SPI y 3D CT AXI.

Podemos cubrir todo, desde la inspección de soldadura posterior a la impresión utilizando SPI hasta la inspección de componentes montados con una operación consistente.

Especificación

3Xi-M110

Especificación

| Modelo | 3Xi-M110 |

|---|---|

| Tamaño (W)×(D)×(H)mm (pulg.) | 1380×2150×1500 (54,34 x 84,65 x 59,06) |

| Resolución | 8μm-38μm |

| Liquidación de PCB | Superior: 60 mm (2,36 pulg.) Inferior: 40 mm (1,57 pulg.) |

| Requisito de energía eléctrica | Trifásico ~200V +/-10%, 50/60Hz |

| Tubo de rayos-x | 110kV 30W, fuente de rayos X cerrada |

| Fuga de rayos X | 0,5 μSv/h o menos |

| Tamaño de PCB (Ancho) x (Largo) mm (pulg.) | 50 x 120 – 360 x 330 (1,97 x 4,73 – 14,17 x 12,99) 50 x 120 – 360 x 510 (1,97 x 4,72 – 14,17 x 20,07) * |

*Tamaño de tablero objetivo con opción de imagen 2x

Caso de uso

Marquardt

Marquardt, fabricante alemán líder en productos mecatrónicos para la industria del automóvil, ha instalado las soluciones 3D-AOI y 3D-CT-AXI de Saki para mejorar la eficiencia productiva y asegurar su competitividad en el futuro.

Soluciones relacionadas

3D-SPI

Pasta de soldadura 3D

Máquina de inspección

3D-AOI

Sistemas de inspección óptica automatizados 3D

Módulo de potencia-AXI

Máquina de inspección por rayos X 3D en línea para módulos de potencia IGBT

3D-CT AXI